Kierunkowe badania powłok lakierniczych w przemyśle

Głównym celem funkcjonowania laboratorium badań powłok lakierniczych jest zapewnienie jak najlepszej jakości oferowanych produktów. Ponadto spełnianie indywidualnych wymagań każdego klienta oraz nadążanie za stale rozwijającym się rynkiem technologii lakierniczych.

Bardzo ważne jest nie tylko testowanie nowych, innowacyjnych powłok lakierniczych wprowadzanych na rynek, ale również poddawanie stałej kontroli jakości produktów, które są w naszej ofercie od lat.

W laboratorium Pronet Color Sp. z o.o. wszystkie badania przeprowadzamy zgodnie z obowiązującymi normami ISO, PN-EN ISO, PN-EN oraz według procedur wewnętrznych. Są to m.in.:

-

KOMORA SOLNA – ODPORNOŚĆ NA WARUNKI ATMOSFERYCZNE

(PN-EN ISO 9227)

przydatna w porównywaniu systemów malarskich pod względem odporności na korozję i trudne warunki atmosferyczne, badania wykonuje się w rozpylonej solance; -

PRZYCZEPNOŚĆ POWŁOKI

metody przydatne do oceny klasy przyczepności badanej powłoki do podłoża:

METODA SIATKI NACIĘĆ (PN-EN ISO 2409) do powłok o grubościach do 250 mikronów;

METODA NACIĘCIA W KSZTAŁCIE X (PN-EN ISO 16276) do powłok o grubościach powyżej 250 mikronów;

METODA ODRYWANIA PULL-OFF (PN-EN ISO 4624) -

TWARDOŚĆ POWŁOKI (PN-EN ISO 15184);

do pomiarów odporności powłoki na zarysowania lub drobne uszkodzenia z wykorzystaniem ołówków o różnych twardościach przesuwanych wzdłuż powierzchni ze stałą siłą; -

ELASTYCZNOŚĆ POWŁOKI

METODA SPADAJĄCEGO CIĘŻARKA (PN-EN ISO 6272-1) pozwala określić odporność powłoki na uderzenia z określonej wysokości;

METODA ZGINANIA. SWORZEŃ CYLINDRYCZNY (PN-EN ISO 1519) pozwala określić elastyczności i odporności powłoki na zginanie oraz stopień adhezji;

METODA BADANIA TŁOCZNOŚCI (PN-EN ISO 1520) pozwala na określenie przy jakiej głębokości wtłoczenia następuje uszkodzenie powłoki; -

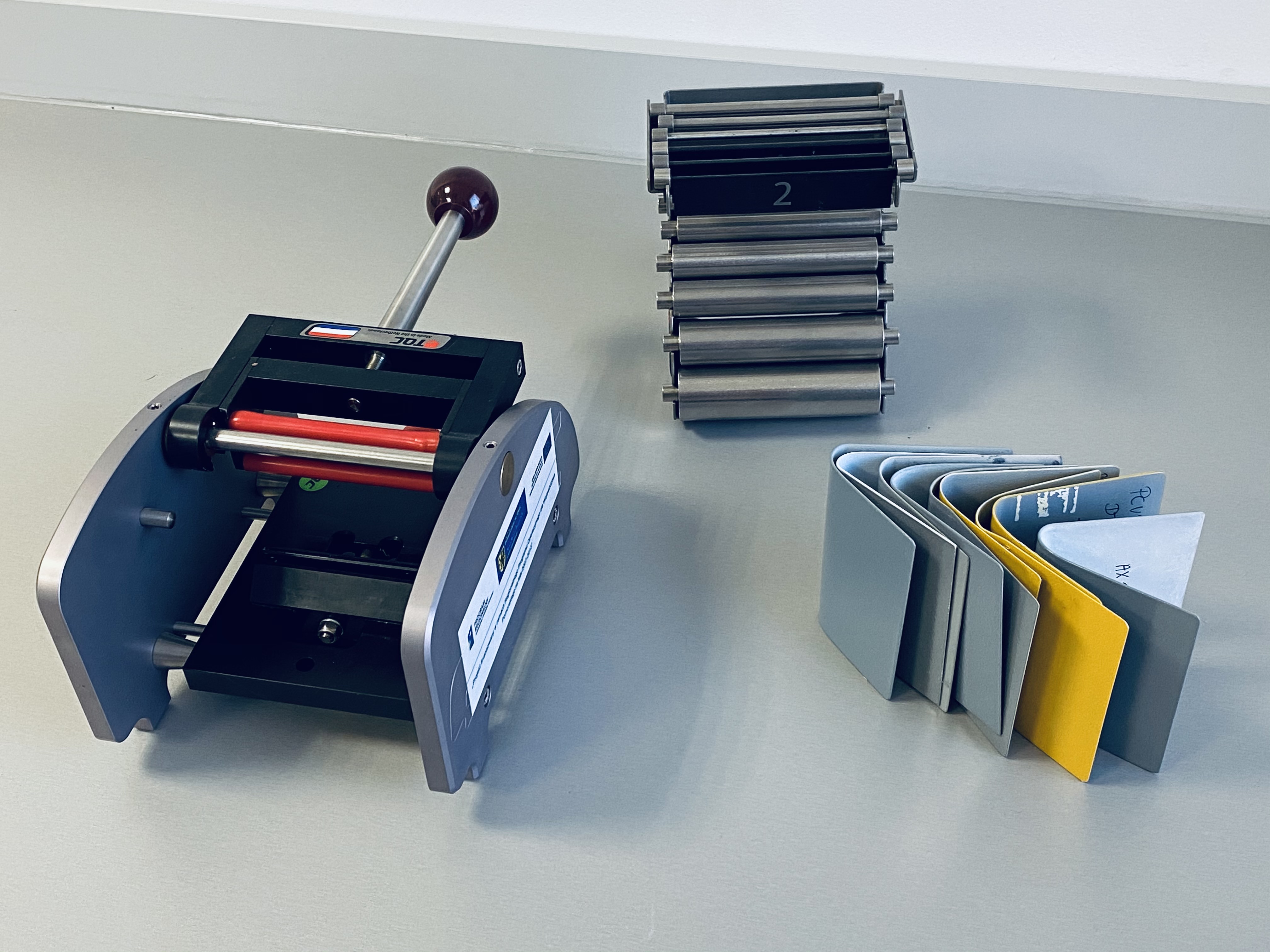

CZAS SCHNIĘCIA

do określania czasów schnięcia i utwardzenia powłok lakierowych za pomocą rejestratora czasu schnięcia (badanie wykonywane według wewnętrznej procedury).

Oraz wiele innych pomiarów:

- Oznaczanie odporności na wilgotność i temperaturę w komorze klimatycznej (według procedury wewnętrznej),

- Oznaczanie stopnia uszkodzeń powłok lakierowych narażonych na promieniowanie w komorze UV (według procedury wewnętrznej),

- Oznaczanie czasu wypływu za pomocą kubków wypływowych (PN-EN ISO 2431),

- Oznaczanie gęstości - metoda piknometryczna (PN-EN ISO 2811),

- Oznaczanie zawartości substancji nielotnych (PN-EN ISO 3251),

- Oznaczanie grubości powłoki (PN-EN ISO 2808),

- Oznaczanie uszkodzeń powłok lakierowych. Określenie ilości i rozmiaru uszkodzeń oraz intensywności jednolitych zmian w wyglądzie (PN-EN ISO 4628),

- Oznaczanie połysku pod kątem 20º i 60º (PN-EN ISO 2813),

- Oznaczanie stopnia zamglenia (PN-EN ISO 13803),

- Oznaczanie i porównywanie niewielkich różnic barwy między powłokami lakierowymi (PN-EN ISO 7724).

Wysoka jakość powłoki, trwałość powierzchni, doskonała wydajność i ochrona środowiska naturalnego – to kluczowe elementy wymagane na rynku lakierniczym. Stała kontrola laboratoryjna oferowanych systemów lakierniczych i nieustanne podnoszenie jakości są niezbędne w funkcjonowaniu na rynku producentów i dystrybutorów powłok i technologii lakierniczych.